1号窯の炭出しです。 ウバメガシが入っています。 |

今日は時間がないので すぐに袋へ入れました。 |

みんな慣れているので すぐに片づきました。 |

一段落の後には 腹ごなしの薪割りです。 |

薪割り後は山の中の散策 結構きつい傾斜でした。 |

平成20年10月27日・窯出し

戻る

炭焼き窯の天井を補修してから初めての窯出しです。

炭焼窯の中がどうなっていたでしょうか

窯の入り口を開けると天井の 形を整えた土が被っていました。 |

天井を支えていた竹もすっかり 炭になっていました。 |

これだけの土と炭を外に出すのは 大変な作業でした。 |

天井の形を整える為のむしろも 炭になっていました。 |

天井はすっきりとした形に残って 風の流れが良さそうです。 |

炭と土を出した窯底も きれいになっていました。 |

今回炭焼前に入れた粘土細工です。 地元で取れた粘土で作りました。 |

薄い壺は割れていましたが 厚めの器と偽卵はひびはありません。 |

煙突の出る部分の屋根もペンキを 塗ってきれいにしておきました。 |

平成20年10月20日・21日の炭焼

戻る

炭焼き窯の天井を補修してから初めての炭焼です。

今回は炭を焼くと言うよりも窯の天井を焼き固めるのが目的です。

焼くことでひびが入ったり割れたりしないか心配です。

天井の外側はかちかちです。 10月20日朝9時、いよいよ点火 |

点火しましたが、今日は南風 いい風向きで早く焼けそうです。 |

すぐに煙突から煙が出ました。 窯の天井の作りも影響します。 |

どんどん薪を入れて加熱します。 炎が吸い込まれていきます。 |

いつもは、なかなか煙が出ませんが 今日は調子よく出てきます。 |

朝9時に点火してから約2時間 きわだ煙が出て温度も80度です。 |

12時に焚き口をレンガで閉めました。 約3ヶ月ぶりの作業で手こずりました。 |

木酢液も回収することにしました。 竹が入っているから竹酢液かな |

10月21日午後3時30分 煙の温度も180度を超えました。 |

精錬を始めました。少しすると 窯の中が真っ赤になりました。 |

白煙が出てしばらくすると煙突の先の 煙が透明になってきました。 |

煙突の中にタールの小さな山ができ その山が白く乾いてきて焼き上がり |

幸い、天井も割れずひびも入らず順調でしたが、窯の中がどうなっているか心配です。

平成20年10月6日・7日、窯の修繕

戻る

炭焼き窯の天井を2日かけて補修しました。

500キロ以上の古い土とそれに見合う新しい土、

そしてセメント100㌔と消石灰を半分程度用意しました。

天井の木片の上にむしろを敷き、その上に土できれいな形に整え、

更にその上にむしろを敷いてから天井造りをしました。

5月3日に天井が落ちてから5ヶ月、やっと新しい天井ができました。

少し乾かしてから点火して中から焼き固めて完成です。

木片で形を整えた上に むしろを敷きました。 |

その上に土を薄くかぶせてから なだらかなカーブを作ります。 |

この面が窯の内側になります。 強度を高めるため高くします。 |

更にむしろをかけていきます。 でこぼこにならぬよう丁寧に切ります。 |

土の重さを測り、 セメントの重さも測ります。 |

石灰も入れることになりました。 セメントを入れるから少なめです。 |

セメントも入れて混ぜました。 結構きつい仕事です。 |

しっかり混ぜてから 水を加えてもう一度混ぜます。 |

天井の周りから作っていきます。 すそから7寸、5寸、3寸の厚さです。 |

これで1トン以上積み上げました。 セメントは全体の1割です。 |

積んではたたきを繰り返し 2日かけて完成しました。 |

平成20年6月30日・7月3日、窯の修繕の準備

戻る

天井を造っていた土を再利用するため、

ふるいにかけて大きさをそろえて使いやすくします。

大きな固まりを砕いて500キロ程度の土を準備しました。

あと半分程は新しい土を準備します。

この袋の土を全部ふるいにかけ 粒をそろえて天井の土に使います。 |

袋の中は大きな土の塊が 入っています。 |

大きな塊は丸太や槌で砕いて 細かくしてから篩にかけます。 |

建築用のふるいで 細かな目になっています。 |

篩にかけると分別出来ます。 一日がかりで終わりました。 |

7月3日、天井に載せる木です。 これでなだらかなカーブを作ります。 |

手頃な竹を芯にして 木片を積み上げて作ります。 今日の作業はここまで、 |

平成20年6月3日~16日、窯の修繕開始

戻る

5月3日炭焼窯の天井が落ちました。

天井を造り直すための準備をすることとなりました。

とりあえず天井を造っていた土を出しました。

この土は半分ほど再利用します。焼けた土は収縮度が小さくて

天井を造ったときのひび割れが小さくてすむそうです。

6月3日、天井が落ちました。 炭出しの後で助かりました。 |

ビニール袋で28個 およそ840㎏ありました。 |

窯の底を綺麗にしたら土を入れ 突き固めてなめらかな底にします。 |

前回修理した煙道の入口です。 ここも土を入れて滑らかにします。 |

土を入れた後、金槌でたたいて 床を固めますが、土が付いて |

剥がれてしまうので、木の板を間に 入れ、砂を撒いてからたたきました。 |

6月16日、竹を順番に並べ 天井の支えにします。 |

窯一杯に竹を並べました。 人が乗っても大丈夫です。 |

竹を横に載せて天井の高さにします。 今日の作業はここまで、 |

平成20年5月30日、1号窯の炭出し

戻る

5月8日に炭焼した窯の炭出しをしました。

1号窯の天井が少しずつ下がって来て、とうとう完全に使用不可能な状態にまで落ち込みました。

とりあえず焼いた炭を出しました。

天井造りの為の材料の準備をして、再度、天井造りを計画しなくてはなりません。

天井の真ん中が20㎝ほど落ち込み 小さな孔が開いています。 |

中の炭は大丈夫です。 焼きすぎで、白い灰を被っています。 |

中から見ると大きなひびが入り 外の光が見えたような気がしました。 |

平成20年5月7~8日、1号窯の炭焼

戻る

5月4日に準備した窯で炭焼をしました。

天気は良かったのですが、西風が強く煙が押さえられ、なかなか炭化が始まらず、

炭化が始まって焚き口を封鎖してからも、西風が強く、煙の温度が上がりません。

やむを得ず通風口を大きくして温度を保つようにして、一夜明けたら風が収まっており、

温度が上がりすぎていました。なかなか思うに任せません。

煙突を長くしてみました。 空気の流れを良くするためです。 |

それでも西風が強く、煙が 押さえられ温度が上がりません。 |

3時間ほどでやっと勢いのある 煙が出始めました。 |

平成20年3月1~2日、1号窯の修理

戻る

2月20日に温度が上がらず炭焼を中止した窯の修理をしました。

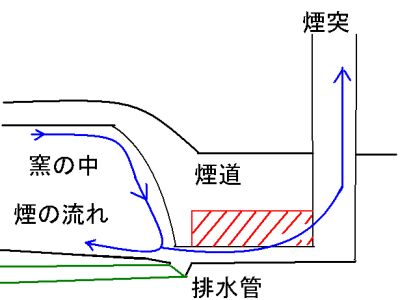

原因は、排水の詰まりによる煙道の詰まりではないかと予測しています。

とりあえず、配水管を調べ、それで解決できなければ煙道を大改修する予定です。

また、木酢液を採集する装置ができあがってきました。

0.3ミリのオールステンレスで、 沢山の木酢液を回収できそうです。 |

配水管を見つける為に掘りました。 入り口より奥で見つけました。 |

竹製ですが、焦げてはいません。 しかし、水が出た形跡もなし。 |

詰まったときに修理できるように 窯の外まで配水管をのばします。 |

7時間燃やし続けた窯の中は まだ木の部分が見えました。 |

一回り大きな竹の節を抜き 勾配を付けてつなぎました。 |

排水ますを煉瓦で作り、 水が抜けるようにしました。 |

土砂が入らないように蓋をして、 埋め直して完成です。 |

3月1日の作業はここまで、 配水管の途中の詰まりは無し |

3月2日、窯の中の木を出しました。 上の方が黒くなっていました。。 |

煙道全体を広げるために 入り口のレンガを取り去ります。 |

会員が寄贈してくれたライトを 頼りに作業、とても役立ちました。 |

およそ30センチの孔を掘り、 入り口だけをレンガですぼめます。 |

煙道を拡張し、煙の流れを 滑らかにし、吸込みを改善します。 |

粘土とレンガで煙道の入口を作り、 上部はレンガと粘土で塞ぎました。 |

入り口が完成した後、 炭材を詰め直しました。 |

煙突の中もきれいに掃除しましたが、 タールでこれ以上きれいにならない。 |

平成19年9月27日の1号窯の炭焼

戻る

9月27日に炭焼を実施しました。

今回は、木酢液を採集することとし、簡単な装置を作ってみました。

採集した木酢液も、最初は沢山取れますが、色が少し黒ずんでいました。

炭化が安定してくると琥珀色のきれいな木酢液が取れました。

1号窯の入り口を直し、 レンガ積みにしました。 |

トタンの屋根は炭焼の煙で ボロボロになりました。 |

柱を立てて、支え棒と煙突を 角度を付けて括り付けます。 |

白煙が出ている時は水分が多いので 木酢液は採集しません。 |

炭化が始まり、黄肌煙になったら 採集を始めます。 |

長く伸ばした煙突から 煙が出るようなら順調です。 |

調子よく煙が出ています。 煙の温度は75度です。 |

簡易採集装置なので完全には 採集できません。 |

それでも12リットル程度 きれいな木酢液を採集しました。 |

平成19年8月22日の1号窯の炭焼

戻る

6月17日に「燻煙熱処理」した竹を窯出ししました。

艶のあるいろいろな燻し竹が出来ました。このまま工作の材料としても使えそうです。

窯の中です。 上部から炭化が始まっています。 |

上にのせた竹は真っ黒ですが、 割れが入っていました。 |

下の方まで熱が回っているようで 艶のある褐色になっています。 |

窯から出すところです。 切り口もそれ相応の色です。 |

なかなかおもしろい色つやです。 売り物になるのかな? |

この竹を何にするか 皆様のアイデア募集します? |

平成19年6月17日の1号窯の炭焼

戻る

「燻煙熱処理」

これまで竹炭を焼いても、細かく割れたりしてなかなかうまく焼けず、いろいろ調べた結果、含水率に一番問題があるようなので、竹の含水率を15~20パーセントに均一に低下させ、竹の応力を除去する方法として、燻煙熱処理を行うこととしました。

窯に入っている炭を出します。 土嚢と土を取り除きました。 |

白い灰が被っていて 焼きすぎたかなと思いました。 |

ご近所の方が炭焼体験です。 炭出しを手伝ってもらいます。 |

出した炭を次々に袋に入れます。 |

しっかりした炭が焼けました。 |

記念にもらっていきましょう。 |

窯の中の炭、うまく焼けています。 砕けたものはありません。 |

竹をぎっしり詰め込み 加熱します。 |

風向きもよく すぐに燻煙が出ました。 |

約2時間、水煙が出て 炭化が始まる前に止めました。 |

煉瓦で壁を作り 土をかぶせました。 |

煙突もはずし 完全に密封しました。 |

平成19年4月2日の1号窯の炭焼

戻る

|

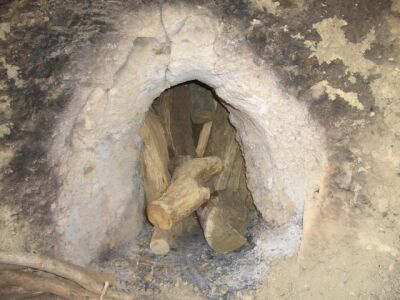

炭焼き窯の中1 炭材を立て込むところです。 窯底に小枝等を敷き込み、空気の流れと炭化に伴い上から降りてくる水分を逃がすスペースを確保します。 |

| 炭焼き窯の中2 炭材をできるだけ隙間なく立てて並べます。 太さも、新しさも手頃です。 |

|

|

立て込み完了 入り口まで立て込みました。 点火後、よく燃えるように2本の丸太を縦に寝かせて空気の通りをよくします。 |

| 点火 枯れた杉や松の葉で点火します。 どんどん燃やして周囲が熱くなれば消えることはありません。マッチ一本で点火できます。 |

|

|

燻煙 最初に燃材を燃やした煙が煙突から出ます。 燻煙(エブリエン)と言うそうです。 風向きがよければすぐ出てきますが、悪ければ何十分も出てきません。 仕方がないのでうちわであおって熱風を窯の中へ送り込みます。 |

| 水煙 窯の中が熱せられると煙突から白煙が出てきます。 水煙(スイエン)と言います。 煙に手をかざすとあまり熱くなく、手が水分でぬれてきます。 炭材に含まれていた水分が出てくるためです。 |  |

|

燃焼 どんどんと勢いよく枯れ木を入れて燃やします。 いかに勢いよく、なるべく奥で燃やすことができるか腕の見せ所です。 入り口付近でいくら燃しても、窯の中へ熱が入っていかなければなかなか炭化は始まりません。 |

| 黄肌煙 のどに刺激のある、かすかに黄色身を帯びた煙、黄肌煙(キワダエン)が出始めたら煙突の煙の温度を調べます。 煙の温度が80度になったら炭化が始まったと判断して焚口を閉めます。 |

|

|

焚口閉鎖 焚口は確認口と通風口を作ってレンガで封鎖します。 子供のころの泥んこ遊びの感覚ですが、ちょっと熱いのが大変です。 |

| 焚口閉鎖完了 レンガを積んですべて塞ぎました。 粘土だけでレンガを積むと、炭化の熱で乾いたとき、収縮が大きくて隙間がたくさんできてしまいます。 前回焼いた粘土も使うとうまくいきます。 |

|

|

煙突短縮 煙突を一本はずし、瓦で少し塞ぎます。 本格的に炭化が始まるとどんどん窯が熱くなり、そのままにしておくと良い炭にならないので、緩やかに炭化するように調節します。 この後、2時間から3時間おきに通風口や煙突を調整して、窯の温度が急激に上昇しないようにします。 |

| 炭化中 平成19年4月3日 確認口から炭化中の窯の中をのぞいて見ました。 炭材から出たガスが途中で熱せられて赤く輝き、ゆらゆらと昇っていきます。 あまり明るければ空気が入りすぎということです。 |

|

|

白煙 煙が少し透明感を持つようになり、白っぽくなってきました。 煙突にタールがべっとりと付くようになりました。 |

| 白青煙 白い煙の中に青色が見えてきました。 煙の温度も180度近くになったので精錬を始めます。 |

|

|

精錬 煙突を全開にし、通風口も開いてやり、しばらくすると窯の中が真っ赤に輝いてきます。 |

| 煙突の中 煙は透明感のある青で煙突の中のタールも乾いてきました。 窯を閉めるタイミングが大切です。早く閉めすぎれば木尻(燻る炭)が出るし、遅ければ灰になる分が多くなります。 |

|

|

炭窯密閉 確認口、通風口すべてを塞ぎ、土嚢や材木で覆って土が崩れないようにします。 |

| 煙突穴塞ぎ 煙突をはずし、穴を塞いで密閉完了。 3日程度で炭を出すことができますが、この窯は、4月15日の炭焼体験教室で開ける予定です。 |

|